PACVD povlakovanie:

DLcoat PLASTIT® a DLC Xtended®

RÜBIG ponúka dve hlavné varianty uhlíkových povlakov pre rôzne požiadavky: DLcoat PLASTIT® ako štandardný DLC povlak nanášaný pri nízkej teplote

a DLC Xtended® ako pokročilá DLC vrstva, ktorá môže slúžiť aj ako alternatíva k tvrdochrómovaniu. Oba procesy sú založené na PACVD (plazmou podporovaná chemická depozícia z plynnej fázy) a poskytujú tvrdé, oderuvzdorné vrstvy, ktoré sa líšia vo vykonaní procesu a profiloch použitia.

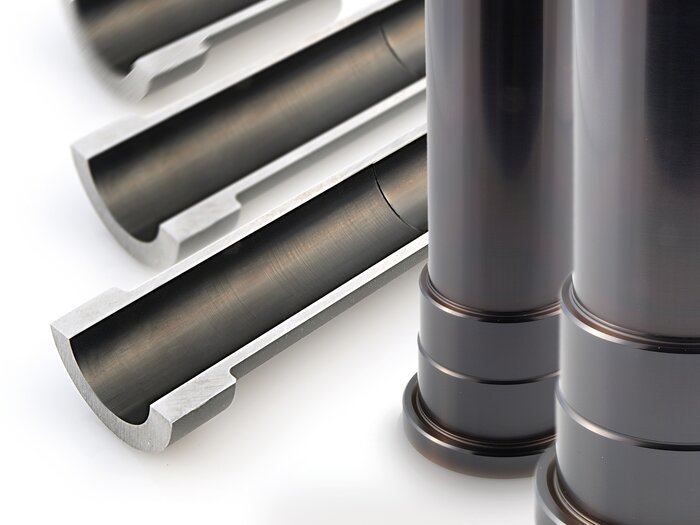

Významnou výhodou PACVD technológie spoločnosti RÜBIG je jej flexibilita v súvislosti s geometriou súčiastok. Na rozdiel od čisto opticky riadených procesov (napr. PVD), PACVD umožňuje rovnomerné nanášanie aj na zložité tvarya vnútorné kontúry. PACVD umožňuje povlakovanie aj vnútorných otvorov od približne 5 mm priemeru DLC vrstvou. (Je potrebné zohľadniť len pomer priemeru otvoru k jeho dĺžke — veľmi úzke a hlboké kanály majú obmedzenú povlakovateľnosť, pretože hrúbka vrstvy s hĺbkou klesá.)

RÜBIG má skúsenosti s vnútornými povlakmi, pri ktorých môže byť rýchlosť depozície vnútri dokonca vyššia než na povrchu. To otvára nové možnosti ochrany vnútorných častí rúr, valcov alebo dutých hriadeľov pred opotrebením a koróziou – čo je pri mnohých iných technológiách nemožné.

Pokiaľ ide o veľkosť dielov, RÜBIG je veľmi dobre vybavený: najväčší PACVD systém umožňuje spracovanie dielov až do Ø 1,4 m a výšky 2 m. Tým je možné povlakovať aj veľké valce, valcové trubky alebo formy v jednom kuse. Pre veľmi malé komponenty je k dispozícii špecializovaný systém DLcoat, optimalizovaný pre malé a presné súčiastky.

Povlakovateľné materiály: DLC sa primárne nanáša na kovové materiály. Obzvlášť vhodné sú zušľachtené ocele, nástrojové ocele ako aj bežné cementačné a nitridačné ocele. Tieto je možné v prípade potreby priamo nitridovať v procese DLC Xtended. Povlakovať je možné aj nehrdzavejúce ocele, pričom sa často odporúča predchádzajúca plazmová nitridácia kvôli zvýšeniu tvrdosti.

Hliník a iné neželezné kovy je možné povlakovať DLC len v čisto DLC procese pri nízkej teplote (DLcoat), pretože by nevydržali vysoké teploty duplexného spracovania.

Pri výbere vysokej procesnej teploty (450–500 °C) je dôležité, aby základný materiál mal dostatočne vysokú popúšťaciu odolnosť.

Stav povrchu a predbežné spracovanie: Pre optimálne výsledky povlakovania musí byť povrch súčiastky kovovo čistý a čo najhladší. RÜBIG odporúča leštenie alebo jemné brúsenie pred povlakovaním, pretože hrubosť sa vrstvením DLC len mierne znižuje a povlak má tendenciu kopírovať štruktúru povrchu. Zvyčajne dochádza k miernemu zvýšeniu drsnosti po povlakovaní. Okrem toho musia byť povrchy bez korózie, mastnoty a zvyškov. Ako voliteľné predbežné spracovanie ponúka RÜBIG aj mikrotryskanie na podporu priľnavosti. Ak je to potrebné, vykonáva sa pred povlakovaním aj plazmové nitridovanie (buď samostatne, alebo ako súčasť duplexného procesu). Veľkou výhodou PACVD procesu je, že po povlakovaní nie je potrebné žiadne následné opracovanie — vrstva je priamo použiteľná. Nevznikajú žiadne špliechania ani kvapky, ktoré by bolo nutné odstraňovať, a rozmery zostávajú v úzkych toleranciách.

PACVD s DL coat PLASTIT®

DL coat PLASTIT® je DLC (Diamond-Like Carbon) povlak nanášaný pri teplote cca 150–200 °C. Je špeciálne vyvinutý pre tepelne citlivé súčiastky a menšie diely.

Typické vlastnosti tohto povlaku sú: hrúbka vrstvy približne 2 µm a tvrdosť v rozsahu od cca. 2000 HV až po 3500 HV. Farba povlaku je antracitová, povrch je veľmi hladký a prakticky bez častíc alebo kvapiek, nakoľko PACVD proces zabezpečuje rovnomerný rast vrstvy.

Povlak sa používa aj v technológii vstrekovania plastov, ako aj pre vyhadzovače, šmýkadlá a súčiastky, ktoré nemožno mazať z výrobných dôvodov.

PACVD POVLAKY – AKO VÁM MÔŽEME POMÔCŤ?

DLC ponúka špičkový výkon povrchu – a radi Vám ukážeme, ako z toho môžete profitovať.

Preskúmajme spolu s nami Vaše možnosti!

DI David Unterberger

Riaditeľ predaja

Kde sa používa DL coat PLASTIT®?

Predovšetkým pri súčiastkach, ktoré vyžadujú spoľahlivú ochranu proti opotrebeniu a zníženie trenia, ale nevyžadujú veľmi hrubé povlaky. Príklady: formy na vstrekovanieplastov,presné diely, ventily alebo klzné súčiastky strojov, ktoré boli popúšťané pod 200 °C.

Hliníkové diely možno taktiež povlakovať technológiou DLcoat.

Povlak výrazne predlžuje životnosť dielov bez zmeny rozmerov (DLC ~2 µm tenký) a bez potreby následného leštenia. Povlaky DLcoat sa môžu používať aj dekoračne – napr. keď sa požaduje jednotný antracitový vzhľad.

Poznámka: vzhľadom na veľkosť zariadenia DLcoat možno povlakovať komponenty do max. cca 100 × 200 × 400 mm. Pri väčších dieloch alebo hrubších povlakoch sa používa DLC Xtended®.

PACVD s

DLC Xtended®

DLC Xtended® označuje DLC povlak vyvinutý spoločnosťou RÜBIG, ktorý je možné voliteľne aplikovať v kombinácii s plazmovým nitridovaním (duplexný proces).

Táto metóda umožňuje nanášanie hrubších vrstiev a zlepšuje väzbu tvrdej DLC vrstvy na základný materiál prostredníctvom plynulého prechodu tvrdosti (čím sa predchádza efektu „vaječnej škrupiny“ – krehkej povrchovej vrstvy).Tenká difúzna zóna (~0,1–0,2 mm) v oceli zabezpečuje ukotvenie a dodatočné spevnenie povrchu. Okrem toho RÜBIG vždy nanáša medzivrstvu obsahujúcu kremík (a-C:H:Si) na rozhraní medzi povlakom a substrátom, ktorá zabezpečuje vynikajúcu priľnavosť DLC vrstvy.

DLC Xtended® sa zvyčajne nanáša pri teplotách okolo 400–500 °C.

Tento proces je preto vhodný najmä pre ocele s dostatočne vysokou popúšťacou odolnosťou (> 480 °C). V prípade potreby je možné DLC Xtended aplikovať aj bez predchádzajúceho nitridovania.

– V takom prípade zostáva procesná teplota nižšia (~450 °C pre nanesenie DLC vrstvy) a nanáša sa iba samotná DLC vrstva (s väzbou cez kremík).V závislosti od materiálu a požiadaviek sa v RÜBIGU flexibilne dohodne, či sa použije duplexný proces (nitridovanie + DLC) alebo iba samotné DLC.

Vďaka jedinečnej kombinácii MICROPULS® plazmového nitridovania a tvrdého povlaku možno dosiahnuť povrchovú tvrdosť 500 až 2500 HV. Pomocou špeciálne vyvinutých parametrov procesu je možné povlakovať aj priechodné otvory s pomerom priemer/dĺžka 1:15 (minimálny priemer > 15 mm).

Za túto inováciu získala spoločnosť RÜBIG vo Francúzsku ocenenie „Prix de l'Innovation“.

AKO VÁM MÔŽEME POMÔCŤ?

DLC poskytuje špičkový povrchový výkon – my Vám ukážeme, ako z toho môžete profitovať.

Preskúmajme spolu Vaše možnosti!

DI David Unterberger

Riaditeľ predaja

PACVD podľa typu povlaku

„Tvrdé“ povlaky

Maximálna tvrdosť povlaku približne 2500 HV pre najvyššiu ochranu proti opotrebeniu.

„Mäkké“ povlaky

Mierne nižší rozsah tvrdosti (minimálne od 500 HV), čo umožňuje väčšiu prispôsobivosť voči protikusu. Tento húževnatý DLC povlak je výhodný v prípadoch, kde je žiaduca určitá „poddajnosť“ povrchu pri deformáciách alebo dynamickom namáhaní.

„Hrubé“ povlaky

Zatiaľ čo štandardné DLC vrstvy majú zvyčajne hrúbku 1–3 µm, DLC Xtended vrstvy môžu byť výrazne hrubšie. Bežné hrúbky sú 5–15 µm, v špeciálnych prípadoch až 20–30 µm.

Takéto hrubé vrstvy poskytujú zvýšenú ochranu proti korózii a predlžujú životnosť, pretože väčší objem povlaku zvyšuje odolnosť voči opotrebeniu. Zavádzacia vrstva na ďalšiu optimalizáciu trenia – najmä počas zábehu a pri častom štartovaní a zastavovaní – vyvinula spoločnosť RÜBIG tenkú zavádzaciu vrstvu. Pri tomto procese sa na tvrdý DLC nanáša mäkká vrstva s hrúbkou približne 0,5 µm s mierne upraveným zložením. Táto vrstva sa počas zábehu opotrebuje a prispôsobí sa protikusu. Výsledkom je výrazne lepšie správanie pri zábehu a ešte nižší koeficient trenia v kontinuálnej prevádzke (zníženie až na ~0,03).

Následne funguje pôvodná tvrdá DLC vrstva.

Zavádzacia vrstva

Aby sa ešte viac optimalizovalo trenie – najmä počas zábehu a pri častých štart-stop cykloch – vyvinula spoločnosť RÜBIG tenkú zavádzaciu vrstvu. Na tvrdý DLC povlak sa nanesie približne 0,5 µm tenká mäkšia vrchná vrstva s mierne upraveným chemickým zložením.

Táto vrstva sa počas zábehu opotrebuje a prispôsobí sa kontaktnej ploche.

Výsledkom je výrazne zlepšené správanie počas zábehu a ešte nižší koeficient trenia v trvalej prevádzke (koeficient trenia znížený na ~0,03). Následne plne účinkuje pod ňou ležiaca tvrdá DLC vrstva.

Tvrdý chróm

DLC Xtended® je ideálne riešenie ako náhrada tvrdého chrómu pre vysoko zaťažované súčiastky. Typické oblasti použitia zahŕňajú napr. piestne tyče hydraulických valcov, piesty a komponenty v strojárstve a výrobe zariadení, ktoré boli doteraz tvrdo-chromované.

Aj v automobilovom priemysle (napr. motorové diely, ventilové mechanizmy alebo vstrekovacie diely) a vo výrobe nástrojov a foriem sa používa DLC Xtended, kde sa požaduje odolnosť proti opotrebeniu a korózii. Vďaka duplexnej technológii sa dosahujú – alebo dokonca prekračujú – typické požiadavky na vrstvy tvrdého chrómu, a to pri zlepšenej environmentálnej bilancii (bez použitia šesťmocného chrómu – Cr VI).

Naše systémy povlakovania

Zariadenie

povlakovania PVD

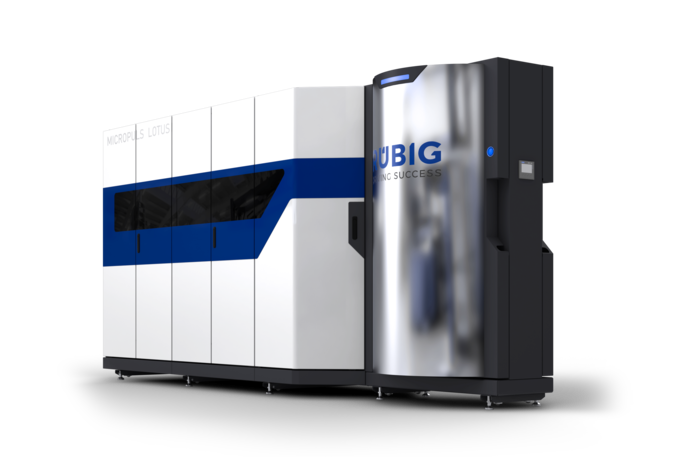

Povlakovacie systémy MICROPULS® Lotus od spoločnosti RÜBIG predstavujú najvyššiu kvalitu v oblasti plazmou podporenej povrchovej úpravy. Spájajú kompaktný dizajn s inovatívnou technológiou – ideálne pre priemyselné aplikácie s najvyššími nárokmi na kvalitu povlaku a spoľahlivosť procesu.

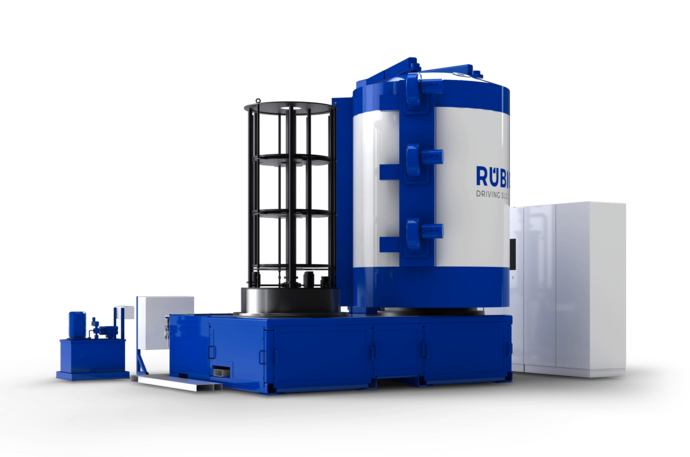

Diamond Xtended

Pomocou MICROPULS® Diamond Xtended prináša spoločnosť RÜBIG jedno z najinovatívnejších systémových riešení v oblasti DLC povlakovacej technológie.