DL COAT PLASTIT® DLC XTENDED® PVD NÁHRADA ZA CHRÓM VI HLBOKO ČIERNE POVLAKY

PACVD (plazmou podporované chemické naprašovanie pár) a PVD (fyzikálne naprašovanie pár) sú dva vysokotechnologické procesy povrchovej úpravy. Oba vytvárajú extrémne tenký povlak, ktorý robí materiál odolnejším voči opotrebeniu a korózii. Vďaka presnému riadeniu týchto povlakovacích technológií je možné spoľahlivo chrániť aj zložité geometrie, čo výrazne rozširuje ich oblasti použitia.

Hlavný rozdiel: Pri PACVD sa pomocou plazmy ukladá na diel povlak v plynnej fáze, zatiaľ čo pri PVD sa povlakovací materiál vo vákuu odparuje (alebo sa odparený materiál ionizuje a následne nanáša). Obe technológie umožňujú vytvárať ultratenké, tvrdé a rovnomerné povlaky pre najnáročnejšie požiadavky. Typicky sa využívajú v odvetviach ako automobilový a nástrojársky priemysel, zdravotnícka technika či letecký a kozmický priemysel, kde sa vyžaduje zvýšená odolnosť voči opotrebeniu, dlhá životnosť a najvyššia kvalita.

| Vlastnosť | Štandardný DLC (DL coat PLASTIT®) | DLC Xtended® (duplexný) | PVD |

| Kontakt: DLC Xtended® | Kontakt: pre PVD | ||

| Hrúbka povlaku | ~1–3 µm (typicky cca 2 µm) | 5–15 µm (štandardne); špeciálne je možné až 20–30 µm | Všetky PVD DLC povlaky (DLC MoS₂, DLC CrC, DLC WC/C – Tribo, DLC WC/C – hlboko čierny) majú hrúbku 2–4 µm |

| Tvrdosť | ~2000 HV (a C:H:Si), až cca 3500 HV (a C:H) | 500–2500 HV |

|

| Koeficient trenia (sucho proti oceli) | ~0,1 alebo menej | 0,05–0,1; so zábehovou vrstvou: ~0,03 | 0,05–0,1 |

| Teplota nanášania | ~150–200 °C (šetrná, bez deformácie) | ~490 °C (s nitridáciou); ~450 °C bez nitridácie (len DLC) | ≥80 °C – 500 °C (typicky v nižšom teplotnom rozsahu) |

| Uvedené vlastnosti povlaku boli dosiahnuté za ideálnych podmienok. Vzhľadom na stav povrchu, veľkosť súčiastky, materiál a ďalšie podmienky sa môžu vlastnosti na súčiastke líšiť. | |||

| Vlastnosť | Štandardný DLC (DL coat PLASTIT®) |

DLC Xtended® (duplexný) | PVD |

| Kontakt: DLC Xtended® | Kontakt: pre PVD | ||

| Proces | PACVD povlak (a C:H:Si / a C:H) na predupravenom substráte | Duplex: plazmová nitridácia + PACVD DLC v jednom procese (tvrdšia povrchová vrstva, medzivrstva Si) | PVD proces (fyzikálne odparovanie, „proces priamej viditeľnosti“) – cielene sa nanášajú DLC vrstvy (MoS₂, CrC, WC/C), ktoré sa vyznačujú špecifickými vlastnosťami podľa variantu |

| Ochrana proti korózii | Veľmi vysoká (pre koróziivzdorné ocele), ale obmedzená hrúbkou povlaku (chemicky odolná voči mnohým médiám); > 1000 hodín | Veľmi vysoká (pre zušľachtené ocele): >500 h v neutrálnom teste soľnej hmly bez výskytu červenej hrdze (pri duplexe); povlak pokrýva aj väčšie povrchové defekty. Len obmedzene použiteľná na koróziivzdorné ocele. | Veľmi vysoká (pre koróziivzdorné ocele), ale obmedzená hrúbkou povlaku (chemicky odolná voči mnohým médiám); > 1000 hodín |

| Veľkosť súčiastky | Malé až stredné súčiastky (max. dĺžka súčiastky 600 mm) | Možné aj veľmi veľké súčiastky (max. dĺžka súčiastky 2 m) | Často obmedzené na malé až stredné súčiastky (max. dĺžka súčiastky 600 mm) |

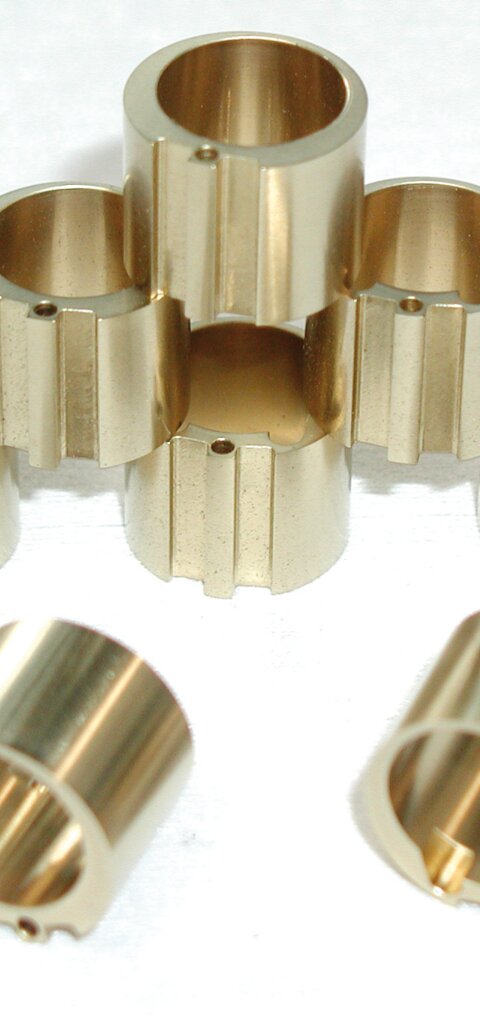

| Typické použitie | napr. presné diely, jadrá foriem na vstrekovanie, ventily, dekoratívne povlaky | napr. hydraulické valce, piesty, vysoko namáhané strojné diely – ako náhrada tvrdého chrómovania | napr. náradie, medicínska technika. Využitie v dekoratívnych aplikáciách (napr. šperky, hodinky, optické komponenty). |

| Povlakovanie geometrií | Stredná komplexnosť – vnútorné povlakovanie je možné iba obmedzene; podrezy je možné povlakovať len v obmedzenej miere | Vysoká komplexnosť – je možné povlakovať komplexné geometrie, vnútorné povrchy aj hlboké podrezy | Nízka komplexnosť – žiadne vnútorné povlakovanie; podrezy je možné povlakovať len obmedzene |

| Kompatibilita materiálov (popúšťacia teplota) |

Ocele na nitridovanie, ocele pre prácu za tepla, zušľachtené ocele (50 °C nad teplotou povlakovania), nehrdzavejúce ocele, cementačné ocele, pochrómované súčiastky, titán, hliník (popúšťacia teplota > 200 °C) | Ocele na nitridovanie, ocele pre prácu za tepla, zušľachtené ocele (50 °C nad teplotou povlakovania), obmedzene nehrdzavejúce ocele | Ocele na nitridovanie, ocele pre prácu za tepla, zušľachtené ocele, nehrdzavejúce ocele, cementačné ocele, neželezné kovy (nutná predúprava), titán, hliník, plasty, textílie |

| Uvedené vlastnosti povlaku boli dosiahnuté za ideálnych podmienok. Vzhľadom na stav povrchu, veľkosť súčiastky, materiál a ďalšie podmienky sa môžu vlastnosti na súčiastke líšiť. | |||

IVaša súčiastka vykazuje rýchle opotrebenie alebo zadieranie?

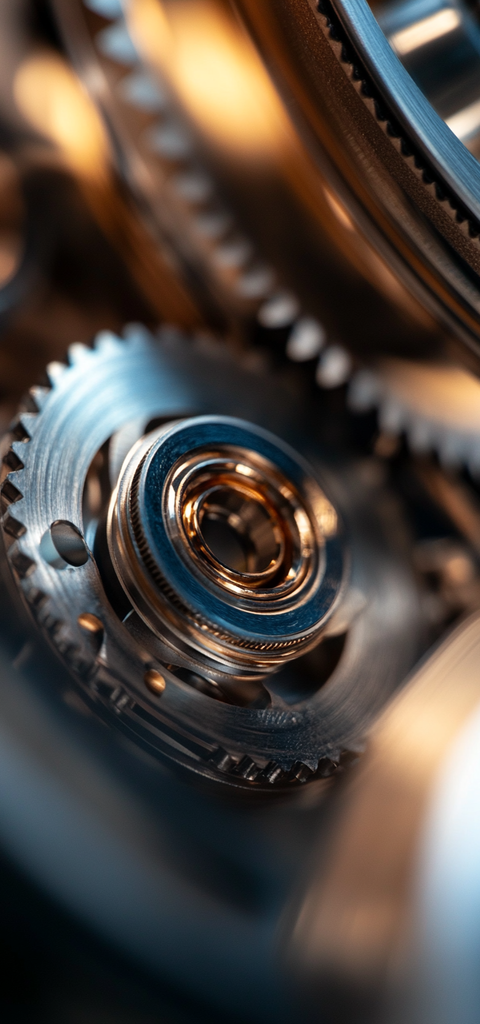

Riešenie: Povlak DLC poskytuje extrémnu tvrdosť a veľmi nízky koeficient trenia, aby výrazne znížil opotrebenie. Ideálne pre tribologicky vysoko namáhané diely (napr. piesty, ložiská, nástroje) aj pri minimálnom mazaní.

Nie je možné vôbec alebo len minimálne mazanie?

Riešenie: DLC vrstvy sú vynikajúce pre aplikácie bez mazív. Vďaka hladkému, klznému povrchu (koeficient trenia ~0,05) si súčiastky zachovávajú vynikajúce núdzové prevádzkové vlastnosti aj bez oleja/maziva. Napríklad ventily, piestne čapy alebo formové diely v procese vstrekovania plastov využívajú nízkotrecí povlak. To uľahčuje čistenie (efekt ľahkého čistenia) a môže zabrániť usadzovaniu nečistôt a opotrebeniu neželezných kovov.

Súčiastka koroduje alebo je napádaná chemikáliami?

Riešenie: Uhlíkové povlaky od RÜBIG poskytujú vysokú odolnosť voči korózii a chemickú stabilitu. DLC povlak chráni oceľové diely pred hrdzou a mnohými chemikáliami bez výraznej zmeny rozmerov (hrúbka povlaku v jednotkách µm). DLC Xtended® dosiahol v neutrálnom teste soľnej hmly odolnosť voči korózii 500 hodín (na zušľachtených oceliach) bez výskytu červenej hrdze; v interných testoch sa aj po viac než 1000 hodinách v soľnej hmle prejavili na nelegovaných oceliach iba nepatrné známky korózie, zatiaľ čo legované ocele nevykazovali žiadne.

Vaša súčiastka nemôže byť vystavená vysokým teplotám?

Riešenie: PVD riešenia majú výhodu v tom, že pracujú pri relatívne nízkych teplotách – ideálne pre tepelne citlivé materiály, ako sú nízkolegované ocele, plasty alebo textílie. Vďaka optimalizovaným PVD procesom dokážeme naniesť povlak aj na citlivé materiály bez ovplyvnenia ich vlastností.

Potrebujete mimoriadne tvrdé povrchy pre najvyššie zaťaženia?

Riešenie: DLC Xtended® kombinuje DLC povlak s predchádzajúcim spevnením povrchu (duplexný proces, napr. plazmové nitridovanie). Tým sa dosahuje povrchová tvrdosť 500 až 2500 HV; nové vývojové postupy umožňujú dokonca až ~4000 HV – podstatne tvrdšie než mnoho tvrdých chrómových povlakov.

Želáte si vysoko kvalitný vzhľad alebo máte špecifické požiadavky daného odvetvia?

Riešenie: RÜBIG popri mnohých farbách ponúka aj hlboko čierne PVD povlaky s ušľachtilým vzhľadom, ktoré sú zároveň odolné voči opotrebeniu a korózii – ideálne, keď záleží rovnako na funkčnosti aj dizajne (napr. v optickom priemysle alebo pre pohľadové súčiastky).

Naši odborníci Vám radi poradia a spoločne s Vami nájdu optimálne riešenie.

DL coat PLASTIT® & DLC Xtended® sú Vaše dokonalé povlaky – moja špecializácia.

Vedúci predaja

PVD je Váš dokonalý povlak – a moja špecializácia. POROZPRÁVAJME SA!

Riaditeľ RÜBIG Technology

Technologická precíznosť pre najvyššie nároky.

DL coat PLASTIT® je pokročilé povlakovacie riešenie založené na najmodernejšej PACVD technológii. Nízka procesná teplota zaobchádza s citlivými materiálmi mimoriadne šetrne, čo umožňuje precíznu kontrolu hrúbky povlaku. Pri hrúbke cca 2 µm a hodnotách tvrdosti až do 3500 HV poskytuje DL coat PLASTIT® optimálnu ochranu proti opotrebeniu a výrazne znižuje koeficient trenia – pre takmer bezmazové povrchy. Toto riešenie je ideálne pre náročné aplikácie v strojárstve, automobilovom priemysle a ďalších oblastiach, kde sa vyžaduje najvyššia presnosť a dlhá životnosť.

Nová generácia povlakovacej technológie.

DLC Xtended® využíva inovatívny duplexný proces, ktorý spája konvenčný DLC povlak s predchádzajúcou tvrdou úpravou povrchu. Táto synergia vedie k výnimočným hodnotám tvrdosti (až cca 2500 HV) a výrazne zlepšuje odolnosť Vašich dielov voči opotrebeniu aj korózii. Optimalizovaná štruktúra povlaku výrazne predlžuje životnosť povlakovaných dielov, takže spoľahlivo fungujú aj pri extrémnom namáhaní. DLC Xtended® je preto ideálnym riešením pre aplikácie v ťažkom priemysle a high-tech oblastiach, kde sa požaduje maximálna výkonnosť a odolnosť.

Presnosť a všestrannosť v technológii povlakovania

PVD technológia (Physical Vapor Deposition) umožňuje depozíciu vysoko pevných tenkých povlakov, ktoré spĺňajú funkčné aj estetické požiadavky. PVD povlaky zabezpečujú vynikajúcu ochranu proti opotrebeniu a korózii, zároveň však umožňujú aj dekoratívne efekty vďaka širokej škále farebných a štrukturálnych variácií. Vďaka presnému riadeniu procesu nanášania je možné nanášať povlaky rovnomerne na rôzne materiály – aj na tepelne citlivé. Táto technológia je ideálna pre aplikácie v rozličných odvetviach, od automobilového a strojárskeho priemyslu až po zdravotnícku techniku, a ponúka najvyššiu stabilitu procesu ako aj stálu kvalitu.

S povlakom DLC Xtended® predstavuje RÜBIG inovatívnu technológiu náhrady chrómu (VI), ktorá plnohodnotne nahrádza tvrdé chrómové povlaky (chróm VI, „chróm 6“) v hydraulických valcoch, strojárstve a u OEM komponentov.

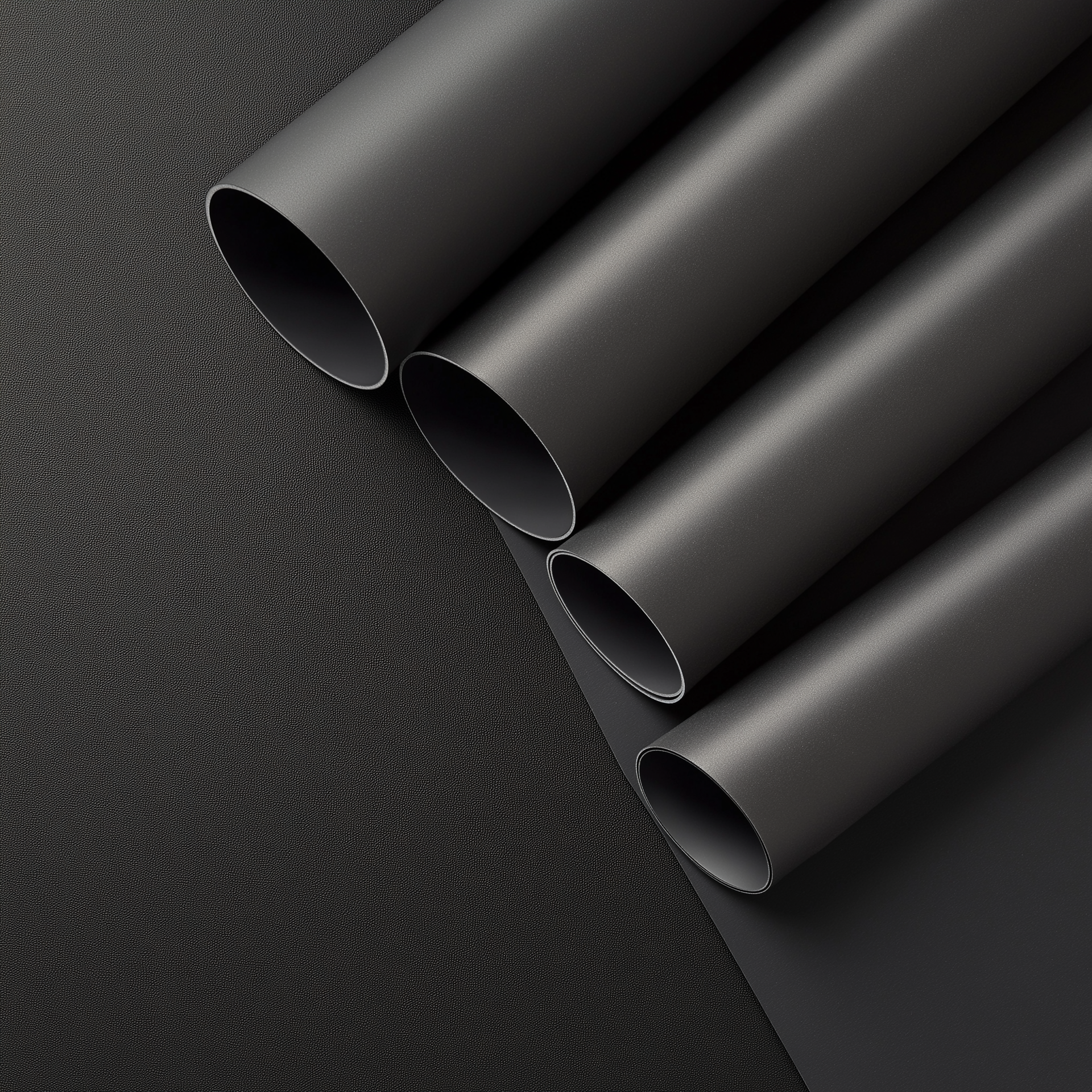

Mimoriadne vyzdvihovanou oblasťou použitia našich uhlíkových povlakov je nanášanie čiernych uhlíkových vrstiev. Táto špeciálna varianta ponúka nielen mimoriadne estetický, čierny vzhľad, ale aj mechanické výhody ako vynikajúcu odolnosť voči oteru a zlepšenú chemickú odolnosť. Čierne uhlíkové povlaky sa často používajú v optickom priemysle na vytvorenie povrchov s nízkou odrazivosťou a nachádzajú uplatnenie aj na súčiastkach, ktoré musia spĺňať funkčné aj vzhľadové požiadavky.

Čierny povlak sa nanáša obzvlášť hustou štruktúrou, ktorá zaisťuje vysokú priľnavosť na rôznych podkladoch. Je vizuálne atraktívny – je možné dosiahnuť hodnotu jasu L* (v farebnom priestore Lab) pod 35, za špeciálnych podmienok dokonca pod 30 (metóda merania: difúzna geometria 8°). Okrem toho povlak chráni aj proti UV žiareniu a poveternostným vplyvom a prispieva k odolnosti voči korózii, čo z neho robí všestranné riešenie.

Ako môžeme pomôcť?

Radi Vám poradíme osobne. Kontaktujte nás a získajte podrobné informácie o povlaku, ktorý potrebujete!

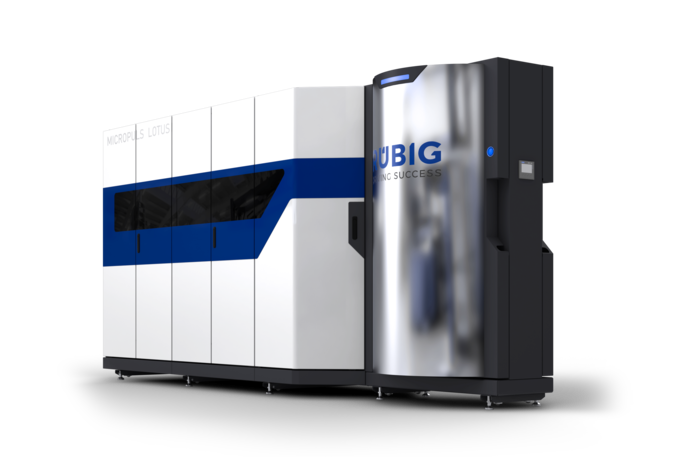

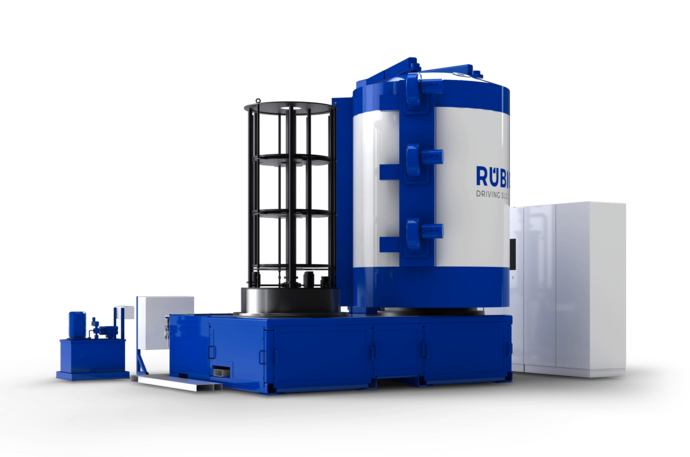

Povlakovacie systémy MICROPULS® Lotus od spoločnosti RÜBIG predstavujú najvyššiu kvalitu v oblasti plazmou podporenej povrchovej úpravy. Spájajú kompaktný dizajn s inovatívnou technológiou – ideálne pre priemyselné aplikácie s najvyššími nárokmi na kvalitu povlaku a spoľahlivosť procesu.

Pomocou MICROPULS® Diamond Xtended prináša spoločnosť RÜBIG jedno z najinovatívnejších systémových riešení v oblasti DLC povlakovacej technológie.