DL COAT PLASTIT® DLC XTENDED® PVD CHROM VI ERSATZ TIEFSCHWARZE SCHICHTEN

PACVD (Plasma Assisted Chemical Vapour Deposition) und PVD (Physical Vapour Deposition) sind zwei Hightech-Verfahren zur Oberflächenveredelung. Bei beiden entsteht eine hauchdünne Schicht, die das Material widerstandsfähiger gegen Verschleiß und Korrosion macht. Durch die präzise Steuerung dieser Beschichtungstechnologien lassen sich selbst komplexe Geometrien zuverlässig schützen, was ihre Anwendungsbereiche deutlich erweitert.

Der Hauptunterschied: Bei PACVD wird mit Hilfe eines Plasmas eine gasförmige Schicht auf das Werkstück abgeschieden, während bei PVD das Beschichtungsmaterial unter Vakuum verdampft oder verdampftes Material ionisiert und anschließend aufgebracht wird. Beide Technologien ermöglichen ultradünne, harte und gleichmäßige Beschichtungen für höchste Ansprüche. Typischerweise kommen sie in Branchen wie Automobil- und Werkzeugbau, Medizintechnik sowie Luft- und Raumfahrt zum Einsatz, wo erhöhte Verschleißfestigkeit, Langlebigkeit und höchste Qualität gefordert sind.

| Merkmal | Standard‑DLC (DL Coat PLASTIT®) | DLC Xtended® (Duplex) | PVD |

| Kontakt: DLC Xtended® | Kontakt: für PVD | ||

| Schichtdicke | ~1–3 µm (typisch ca. 2 µm) | 5–15 µm (Standard), bis 20–30 µm speziell möglich | Alle PVD‑DLC‑Schichten (DLC‑MoS₂, DLC‑CrC, DLC‑WC/C – Tribo, DLC‑WC/C – deep black) haben zwischen 2 und 4 µm Schichtdicke |

| Schichthärte | ~2000 HV (a‑C:H:Si), bis ca. 3500 HV (a‑C:H) | 500–2500 HV |

|

| Reibungskoeffizient | Trocken gegen Stahl: ca. ~0,1 oder darunter | Trocken gegen Stahl: 0,05–0,1, mit Einlaufschicht: ~0,03 | Trocken gegen Stahl: 0,05–0,1 |

| Beschichtungstemperatur | ~150–200 °C (schonend, kein Verzug) | ~490 °C (mit Nitrieren); ~450 °C ohne Nitrieren (nur DLC) | ≥80 °C – 500°C typischerweise im niedrigen Temperaturbereich |

| Die angeführten Schichteigenschaften wurden unter idealen Bedingungen abgeschieden. Aufgrund Oberflächenbeschaffenheit, Größe des Bauteils, Werkstoff u.a. Rahmenbedingungen können die Eigenschaften am Bauteil abweichen. | |||

| Merkmal | Standard‑DLC (DL Coat PLASTIT®) |

DLC Xtended® (Duplex) | PVD |

| Kontakt: DLC Xtended® | Kontakt: für PVD | ||

| Prozess | PACVD-Beschichtung (a‑C:H:Si / a‑C:H) auf vorbehandeltem Grundwerkstoff | Duplex: Plasmanitrieren + PACVD‑DLC in einem Prozess (härtere Randzone, Haftvermittlerschicht Si) |

PVD‑Prozess (physikalische Verdampfung, line‑of‑sight‑Verfahren) – hier werden gezielt DLC‑Schichten (MoS₂, CrC, WC/C) aufgebracht, die sich durch spezifische Eigenschaften je Variante auszeichnen |

| Korrosionsschutz | Sehr hoch (für korrosionsbeständige Stähle) aber auf Schichtdicke begrenzt (chemisch beständig gegen viele Medien) > 1000 Stunden |

Sehr hoch (für Vergütungsstähle): >500 h Salzsprühnebel ohne Rotrost (mit Duplex); Schicht überdeckt auch größere Oberflächendefekte. Nur bedingt einsetzbar korrosionsbeständige Stähle |

Sehr hoch (für korrosionsbeständige Stähle) aber auf Schichtdicke begrenzt (chemisch beständig gegen viele Medien) > 1000 Stunden |

| Bauteilgröße | Kleine bis mittlere Bauteile (maximale Bauteillänge 600 mm) | Sehr große Bauteile möglich (maximale Bauteillänge 2 m) | Häufig begrenzt auf kleine bis mittlere Bauteile (maximale Bauteillänge 600 mm) |

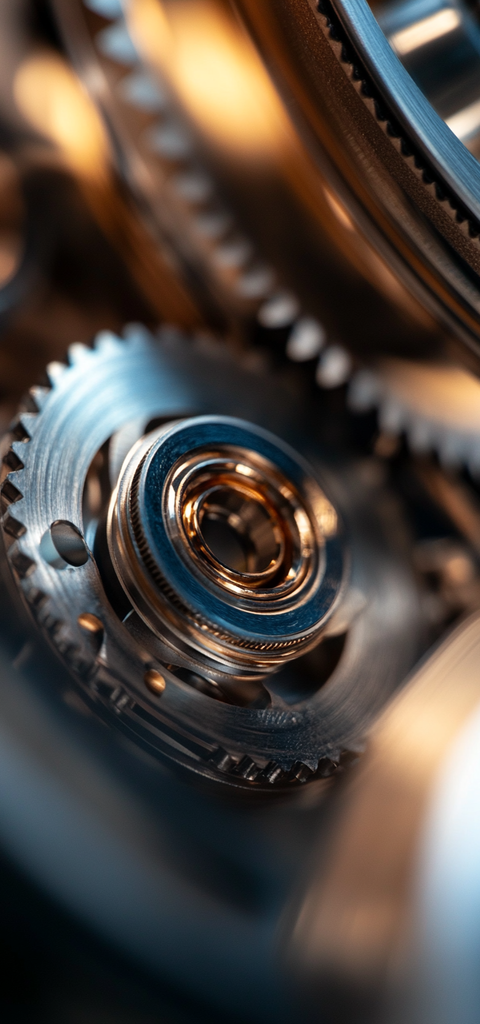

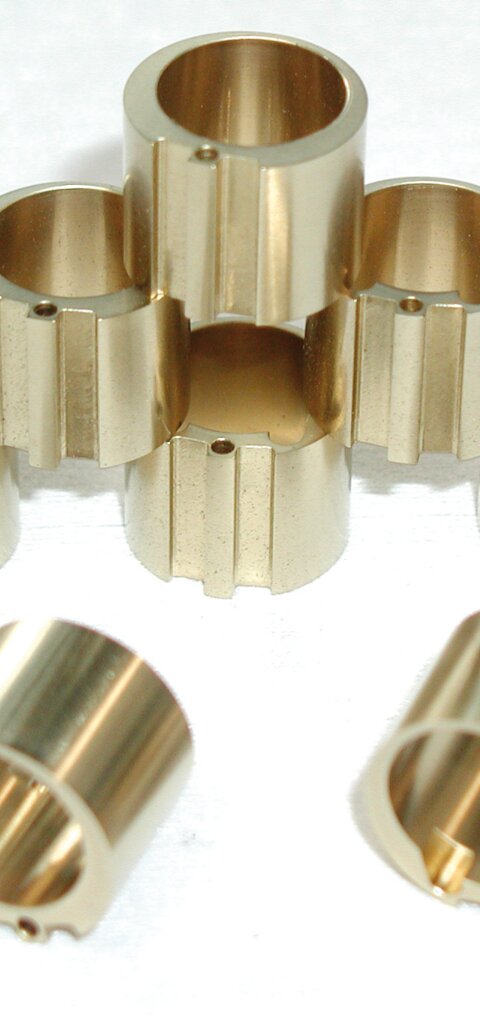

| Typische Anwendung | z.B. Präzisionsteile, Spritzgusskerne, Ventile, dekorative Schichten | z.B. Hydraulikzylinder, Kolben, hochbelastete Maschinenteile – als Hartchromersatz | zB. Werkzeuge, Medizintechnik. Einsatz in dekorativen Anwendungen (z.B. Schmuck, Uhren, optische Komponenten) |

| Beschichtbarkeit von Geometrien | Mittlere Komplexität – Innenbeschichtungen nur begrenzt möglich, Hinterschneidungen nur eingeschränkt beschichtbar |

Hohe Komplexität – komplexe Geometrien, Innenbeschichtungen und tiefe Hinterschneidungen möglich | Niedrige Komplexität – keine Innenbeschichtungen, Hinterschneidungen nur begrenzt möglich |

| Werkstoffkompatibilität (Anlasstemperatur) |

Nitrierstähle, Warmarbeitsstähle, Vergütungsstähle (50 °C über der Beschichtungstemperatur ), Nirostähle, Einsatzhärtestähle, verchromte Bauteile, Titan, Aluminium (Anlasstemperatur >200 °C) |

Nitrierstähle, Warmarbeitsstähle, Vergütungsstähle (50 °C über der Beschichtungstemperatur), begrenzt Nirostähle |

Nitrierstähle, Warmarbeitsstähle, Vergütungsstähle, Nirostähle, Einsatzhärtestähle, Buntmetalle (Vorbehandlung notwendig), Titan, Aluminium, Kunststoffe Kunststoffe, Stoffe |

| Die angeführten Schichteigenschaften wurden unter idealen Bedingungen abgeschieden. Aufgrund Oberflächenbeschaffenheit, Größe des Bauteils, Werkstoff u.a. Rahmenbedingungen können die Eigenschaften am Bauteil abweichen. | |||

Ihr Bauteil zeigt schnellen Abrieb oder Fressspuren?

Lösung: DLC-Beschichtung bietet extreme Härte und einen sehr niedrigen Reibungskoeffizienten, um Verschleiß deutlich zu verringern. Ideal für tribologisch hochbelastete Teile (z.B. Kolben, Lager, Werkzeuge), auch bei minimaler Schmierung.

Kein oder nur wenig Schmierstoff einsetzbar?

Lösung: DLC-Schichten eignen sich hervorragend für schmierstofffreie Anwendungen. Dank der glatten, gleitfähigen Oberfläche (Reibwert ~0,05) behalten Bauteile auch ohne Öl/Fett beste Notlaufeigenschaften. Beispielsweise profitieren Ventile, Kolbenbolzen oder Formteile in Kunststoffspritzguss von der reibungsarmen Schicht. Dies erleichtert die Reinigung (Easy-to-Clean-Effekt) und kann Fouling und Buntmetallabrieb verhindern.

Bauteil korrodiert oder wird von Chemikalien angegriffen?

Lösung: Die kohlenstoffbasierten Schichten von RÜBIG bieten hohe Korrosionsbeständigkeit und chemische Stabilität. Eine DLC-Beschichtung schützt Stahlbauteile vor Rost und viele Chemikalien, ohne die Maße wesentlich zu verändern (Schichtdicken im niedrigen µm-Bereich). DLC Xtended® erreichte in neutralen Salzsprühnebel-Tests Korrosionsbeständigkeiten von 500 Stunden (auf Vergütungsstählen) ohne Rotrost ; in internen Versuchen zeigten selbst nach über 1000 Stunden Salzsprühtest lediglich unlegierte Stähle leichte Korrosionsspuren, während legierte Stähle gar keine aufwiesen.

Ihr Bauteil darf nicht hohen Temperaturen ausgesetzt werden?

Lösung: PVD-Lösungen bieten den Vorteil, dass sie bei vergleichsweise niedrigen Temperaturen arbeiten – ideal für temperaturempfindliche Materialien, wie niedrig legierte Stähle, Kunststoffe oder Stoffe. Dank optimierter PVD-Prozesse können wir die Beschichtung auch an empfindlichen Werkstoffen realisieren, ohne deren Eigenschaften zu beeinträchtigen.

Sie benötigen maximal harte Oberflächen für höchste Belastungen?

Lösung: DLC Xtended® kombiniert die DLC-Schicht mit einer vorgelagerten Hartbehandlung (Duplex-Prozess, z.B. Plasmanitrieren). So werden Oberflächenhärten von 500 bis 2500 HV erreicht; neue Entwicklungen ermöglichen sogar bis zu 4000 HV– deutlich härter als viele Hartchromschichten.

Wertige Optik oder spezielle Branchenanforderungen gewünscht?

Lösung: RÜBIG bietet neben vielen Farben tiefschwarze PVD-Schichten mit edlem Finish, die gleichzeitig abriebfest und korrosionsbeständig sind – ideal, wenn sowohl Funktionalität als auch Design zählen (z.B. in der Optik-Industrie oder für sichtbare Komponenten).

Unsere Experten beraten Sie gern und finden gemeinsam mit Ihnen den optimalen Weg.

DL coat PLASTIT® & DLC Xtended® sind Ihre perfekten Schichten – und mein Spezialgebiet.

Vertriebsleiter Härtetechnik

PVD ist Ihre perfekte Schicht – und mein Spezialgebiet.

Lassen Sie uns ins Gespräch kommen!

Geschäftsleitung RÜBIG Technologie

Technologische Präzision für höchste Ansprüche

DL coat PLASTIT® ist eine fortschrittliche Beschichtungslösung, die auf modernster PACVD-Technologie basiert. Durch den Niedrigtemperatur-Prozess werden empfindliche Werkstoffe besonders schonend behandelt, was eine präzise Steuerung der Schichtdicke ermöglicht. Mit ca. 2 µm Schichtdicke und Härtewerten von bis zu 3500 HV bietet DL coat PLASTIT® optimalen Verschleißschutz und reduziert den Reibungskoeffizienten signifikant – für nahezu schmierungsfreie Oberflächen. Diese Lösung ist ideal für anspruchsvolle Anwendungen im Maschinenbau, der Automobilindustrie und weiteren Bereichen, in denen höchste Präzision und Langlebigkeit gefordert sind.

Die nächste Generation der Beschichtungstechnologie

DLC Xtended® nutzt einen innovativen Duplex-Prozess, der eine klassische DLC-Beschichtung mit einer vorgelagerten Hartbehandlung kombiniert. Diese Synergie führt zu außergewöhnlichen Härtewerten (bis ca.2500 HV) und verbessert den Verschleiß- sowie Korrosionsschutz Ihrer Bauteile erheblich. Durch die optimierte Schichtstruktur verlängert sich die Lebensdauer der beschichteten Komponenten, sodass sie auch unter extremen Belastungen zuverlässig arbeiten. DLC Xtended® ist daher die ideale Lösung für Anwendungen in der Schwerindustrie und in High-Tech-Bereichen, in denen maximale Leistungsfähigkeit und Beständigkeit gefragt sind.

Präzision und Vielseitigkeit in der Beschichtungstechnik

Die PVD-Technologie (Physical Vapor Deposition) ermöglicht die Abscheidung hochfester, dünner Schichten, die sowohl funktionalen als auch ästhetischen Anforderungen gerecht werden. Mit PVD-Beschichtungen erzielen Sie einen hervorragenden Schutz gegen Verschleiß und Korrosion, während gleichzeitig dekorative Effekte durch vielfältige Farb- und Strukturvarianten möglich sind. Dank der präzisen Steuerung des Abscheidungsprozesses können Schichten gleichmäßig auf unterschiedlichste Werkstoffe – selbst auf temperaturempfindlichen Materialien – aufgebracht werden. Diese Technologie ist ideal für Anwendungen in diversen Branchen, von der Automobil- und Maschinenbauindustrie bis hin zur Medizintechnik, und bietet höchste Prozessstabilität sowie gleichbleibende Qualität.

Mit DLC Xtended® präsentiert RÜBIG eine innovative Chrom(VI) Ersatz-Technologie, die Hartchrombeschichtungen (Chrom VI, “Chrome 6”) in Hydraulikzylindern, im Maschinenbau und bei OEM-Komponenten vollwertig ersetzt.

Ein besonders hervorzuhebendes Anwendungsgebiet unserer kohlenstoffbasierten Schichten ist die Abscheidung von schwarzen Kohlenstoffschichten. Diese spezielle Variante bietet nicht nur eine besonders ästhetische, schwarze Optik, sondern auch mechanische Vorteile wie eine herausragende Abriebfestigkeit und eine verbesserte Chemikalienbeständigkeit. Schwarze Kohlenstoffschichten kommen häufig in der Optikindustrie zum Einsatz, um reflexionsarme Oberflächen zu erzeugen, und finden auch Verwendung bei Bauteilen, die sowohl funktionalen als auch optischen Anforderungen gerecht werden müssen.

Die schwarze Schicht wird mit einer besonders dichten Struktur aufgebracht, die eine hohe Haftung auf verschiedenen Substraten gewährleistet. Sie ist optisch ansprechend, es kann ein L.ab-Wert von unter 35 erreicht werden, unter besonderen Bedingungen sogar unter 30 (Messverfahren: diffus 8 Grad). Zusätzlich schützt die Schicht auch vor UV-Strahlung, Witterungseinflüssen und trägt zur Korrosionsbeständigkeit bei, was sie zu einer vielseitig einsetzbaren Lösung macht.

Wie können wir helfen?

Wir beraten Sie sehr gerne persönlich. Kontaktieren Sie uns und erhalten Sie eine detailierte Auskunft über die von Ihnen gewünschte Beschichtung!

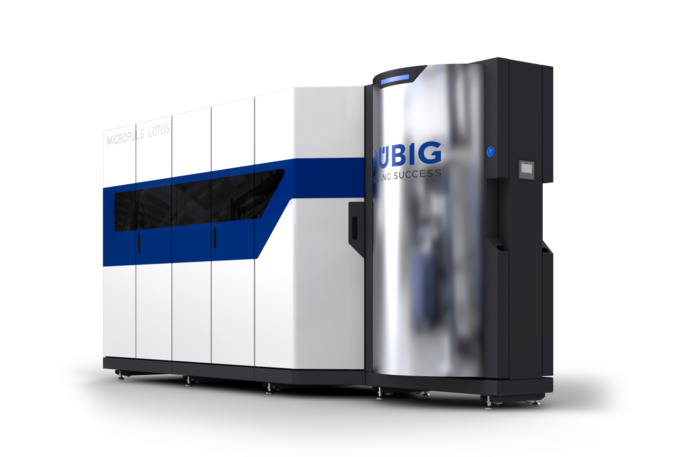

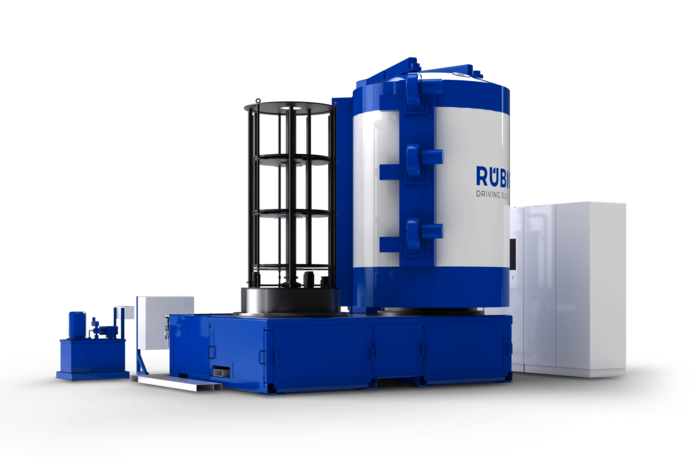

Die MICROPULS® Lotus Beschichtungsanlagen von RÜBIG stehen für höchste Qualität in der plasmagestützten Oberflächenveredelung. Sie vereinen kompakte Bauweise mit innovativer Technologie – ideal für industrielle Anwendungen mit höchsten Ansprüchen an Schichtqualität und Prozesssicherheit.

Mit der MICROPULS® Diamond Xtended liefert RÜBIG eine der innovativsten Anlagenlösungen im Bereich der DLC Beschichtungstechnologie.