DLC Xtended® –

Mit DLC Xtended® präsentiert RÜBIG eine innovative Chrom 6-Ersatz-Technologie, die Hartchrombeschichtungen (Chrom (VI), “Chrom 6”) in Hydraulikzylindern, im Maschinenbau und bei OEM-Komponenten vollwertig ersetzt. Chrom(VI)-haltige Hartchromschichten galten lange als Standard für Verschleiß- und Korrosionsschutz, sind heute jedoch aufgrund erheblicher Gesundheitsrisiken und strenger Regulierung stark in der Kritik. Chrom (VI) ist als krebserregend eingestuft und seine Verwendung in der EU grundsätzlich verboten, es sei denn, eine aufwändige Ausnahmegenehmigung (REACH Autorisierung) wird erteilt . Ab 2026/2027 werden Beschränkungen von Chrom VI erwartet – suchen immer mehr Entscheider nach einem Hartchrom-Ersatz, der technisch gleichwertig ist und keine Chrom(VI)-Problematik aufweist. DLC Xtended® von RÜBIG ist genau diese Chrom-6-Alternative, die Fachkompetenz und Praxisbewährung vereint.

| Parameter | Hartchrom / Chrom(VI) | DLC Xtended® (Hartchomersatzvariante) | Einheit | Bemerkung |

|---|---|---|---|---|

| Schichtdicke | Dekorativ: < 1; Funktionell: 2 – 1000 | Duplex-Schicht: ca. 10 – 20 | µm | Je nach Anwendung sehr unterschiedlich |

| Härte | 600 – 1200 | 500 – 1500 | HV | |

| Reibungskoeffizient | µ ~ 0,05 (trocken gegen 100Cr6) | – | Sehr niedriger Reibwert; bei geeigneter Rauigkeit vorteilhaft für Dichtungen | |

| NSS Testdauer (Korrosionsbeständigkeit) | 20 µm Chrom: 24 – 120; 10 µm Nickel + 20 µm Chrom: bis 500 | Bis zu 1000 (bei guter Oberflächenqualität) | Stunden | Salzsprühtest – Maß für Korrosionsresistenz |

Die angeführten Schichteigenschaften wurden unter idealen Bedingungen abgeschieden. Aufgrund Oberflächenbeschaffenheit, Größe des Bauteils, Werkstoff u.a. Rahmenbedingungen können die Eigenschaften am Bauteil abweichen.

Gesundheit & Regulierung

Für die Hartchrombeschichtung werden Elektrolyte mit Chromtrioxid CrO3 und Schwefelsäure verwendet. Die bei dem Beschichtungsprozess gebildeten Aerosole dieses Cr-VI-hältigen Elektrolyten sind giftig und krebserregend. Entsprechend hat die EU strenge Grenzwerte eingeführt und die Verwendung von Chrom (VI) seit 2017 nur noch mit Autorisierung erlaubt . Die notwendigen Ausnahmegenehmigungen nach REACH sind extrem aufwändig – jeder Antrag erfordert hunderte Seiten Dokumentation (Stoffbeschreibung, Substitutionsplan, sozioökonomische Begründung etc.) . Trotz dieser Hürden wurde die größte branchenweite Autorisierung (CTAC) 2023 gerichtlich annulliert, was die Unsicherheit in der Industrie weiter steigert . Faktisch hängen alle in der Luft: Viele Beschichter zögern mit Investitionen, doch zugleich erzwingt der Regulierungsdruck die Suche nach Alternativen . Chrom(VI) steht also aus sicherheits- und gesetzestechnischer Sicht vor dem Aus – und Unternehmen benötigen dringend eine zukunftssichere Lösung.

gegenüber Hartchrom

ohne Einsatz von Chrom 6

dauerhafter Schutz vor Rost

Ein zentrales Kriterium für Hydraulikstangen und ähnliche Bauteile ist der Korrosionsschutz. DLC Xtended® liefert hier herausragende Ergebnisse – ohne den Einsatz von Chrom (VI). In Salzsprühnebeltests (NSS nach DIN 9227) erreichen DLC Xtended® beschichtete Kolbenstangen bis zu 1000 Stunden Beständigkeit ohne oder mit geringfügiger Korrosion (unter idealen Bedingungen). Um diese Werte zu erreichen muss die geforderte Oberflächenqualität vor der Beschichtung eingestellt werden.

Damit erfüllt diese Chrom (VI) -freie Schicht selbst höchste industrielle Anforderungen, wie sie sonst nur durch Nickel-Chrom-Schichten erzielt wurden. Untersuchungen zeigen, dass für anspruchsvollste Anwendungen (z.B. >500h NSS) eine Duplex-DLC-Xtended®-Beschichtung empfehlenswert ist . Im Vergleich zu herkömmlichem Hartchrom bildet die DLC-Schicht eine dichter geschlossene Oberfläche ohne die bei Chrom typischen Mikrorisse. Dies bietet einen zuverlässigen Korrosionsschutz ohne Chrom 6.

Reduzierte Reibung und weniger Verschleiß

DLC Xtended® zeichnet sich durch einen sehr niedrigen Reibungskoeffizienten aus (Reibwert μ < 0,05 gegenüber Stahl ( bei entsprechend vorher eingestellten niedrigen Rauheitswerten) . Diese reibungsarme Oberfläche bringt gleich zwei Vorteile: Zum einen verringert sie den direkten Verschleiß am Bauteil selbst – die Schicht zeigt im Betrieb praktisch keinen Abrieb. Zum anderen schont die geringe Reibung alle Gegenpartner wie z.B. Dichtungen in Hydraulikzylindern. In Tests mit typischen Hydraulik-Dichtsystemen (PTFE-„Stepseal®“) konnte nachgewiesen werden, dass DLC Xtended® ähnlich geringen Dichtungsverschleiß verursacht wie Hartchrom, sogar ohne messbaren Schichtverschleiß.

Höchste Oberflächengüte

und Härte

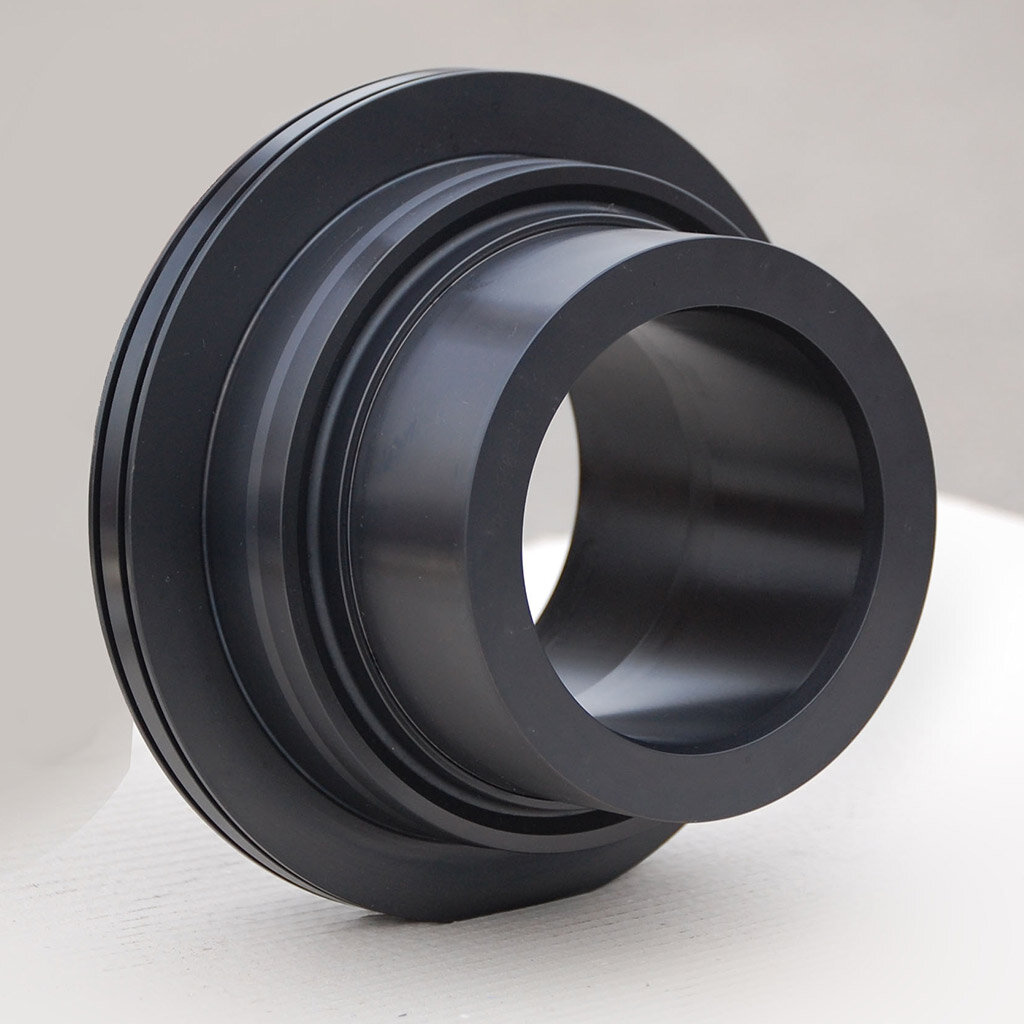

Die Oberflächenbeschaffenheit von DLC Xtended® ist bei einer niedrigen Anliefer-Rauigkeit besonders glatt und fein. Typische Rauheitswerte liegen im Bereich Ra 0,1–0,2 µm – damit erfüllt die Schicht die hohen Anforderungen an Hartchrom-Oberflächen für Dichtungsläufe. Anders als galvanisch abgeschiedenes Chrom weist DLC jedoch keine Mikroporosität oder Rissnetzwerke auf. Die Schicht bildet einen homogenen Film, der dem Bauteil ein gleichmäßiges, anthrazit-schwarzes Finish verleiht. Diese glatte Oberfläche reduziert die Reibung (wie oben beschrieben) und erleichtert auch die Reinigung: Schmutz, Anhaftungen oder Ablagerungen lassen sich leicht entfernen, da die DLC-Schicht antihaftende Eigenschaften besitzt. Darüber hinaus erreicht DLC Xtended® (Hartchomersatzvariante) eine Härte bis 1500 HV, was auf dem Niveau von Hartchrom oder darüber liegt. Die Plasma-Nitrierung als Basis bietet eine gute Stützwirkung für die Schicht.

und zukunftssicher

Mit DLC Xtended® setzen Sie auf eine umweltfreundliche Beschichtungstechnologie, die ohne toxische Chemikalien auskommt. Im Gegensatz zur Hartchromgalvanik fallen keine Chromsäure-Abwässer oder Chrom 6-haltigen Schlämme an, die als gefährlicher Sondermüll entsorgt werden müssten. Dadurch reduziert sich die Umweltbelastung deutlich – kein Chrom VI bedeutet keine Gefahr für Mitarbeiter, kein Krebsrisiko, keine Chrom(VI)-Emissionen in Luft oder Wasser. Stattdessen läuft der DLC-Prozess in geschlossenen Plasma-Anlagen unter Vakuum ab; Emissionen und Energieverbrauch sind gering. Für Ihr Unternehmen zahlt sich dies auch in puncto Compliance aus: Sie erfüllen bereits heutige und künftige Regulierungen problemlos.

Jetzt umstellen

Die Zeit ist reif, Hartchrom den Rücken zu kehren und auf die fortschrittliche DLC Xtended® Technologie von RÜBIG zu setzen.

DI David Unterberger

Vertriebsleiter

Hydraulikindustrie:

Die Zukunft ist "chrom (vi)" freI

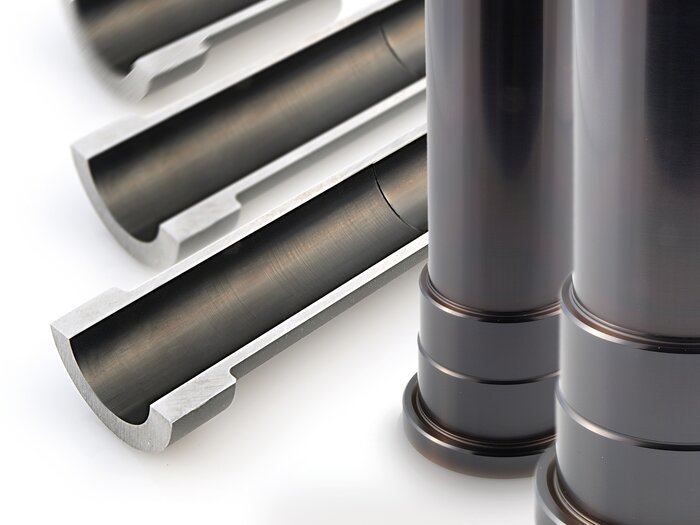

Korrosions- und Verschleißschutz, hohe Oberflächenhärte und niedrige Rauigkeit: Kolbenstangen für Hydraulikzylinder gehören zu den Hauptprodukten der Fluidtechnik, die diese Anforderungen erfüllen müssen. Bisher setzte die Hydraulikindustrie auf Hartchromschichten, um diese Eigenschaften zu erzielen.

Wie können wir helfen?

Wir beraten Sie sehr gerne persönlich. Kontaktieren Sie uns und erhalten Sie eine detailierte Auskunft über die von Ihnen gewünschte Beschichtung!

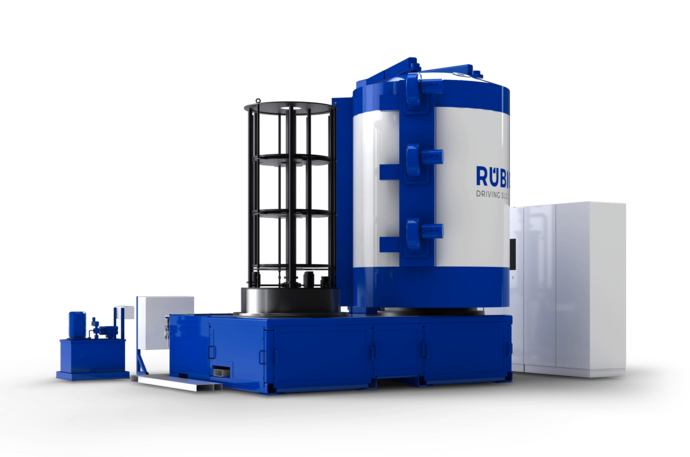

Unsere Dlc-Beschichtungsanlage

Diamond Xtended

Mit der MICROPULS® Diamond Xtended liefert RÜBIG eine der innovativsten Anlagenlösungen im Bereich der DLC Beschichtungstechnologie.