PACVD-

PACVD: Premium-Beschichtungen als optimaler Schutz Ihrer Bauteile

Die plasmaunterstützte chemische Gasphasenabscheidung (PACVD) nutzt die Unterstützung eines Plasmas, um die chemische Abscheidung zu ermöglichen. Im Gegensatz zu herkömmlichen CVD-Verfahren, bei denen die Moleküle des Reaktionsgases durch Wärme aufgebrochen werden, geschieht dies bei PACVD durch beschleunigte Elektronen im Plasma. Diese erzeugen Radikale und Ionen, die die Schichtbildung auf dem Substrat bewirken. Dank dieser Methode können auch temperatursensible Materialien beschichtet werden, was bei herkömmlichen CVD-Verfahren oft nicht möglich ist.

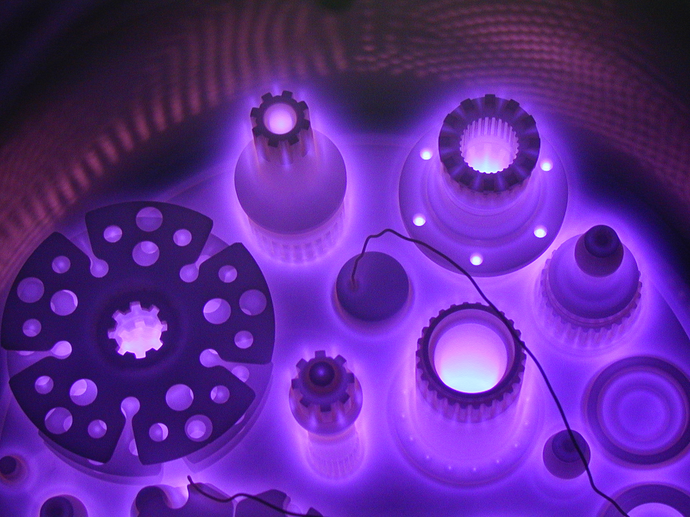

RÜBIG Hartstoffbeschichtungen PLASTIT®

RÜBIG bietet unter dem Namen PLASTIT® PACVD-Beschichtungen (PACVD - Plasma Assisted Chemical Vapour Deposition) an. Dank der Premium-Beschichtungen wird die Oberfläche des Bauteils optimal geschützt und gleichzeitig die Lebensdauer erhöht.

Plastit® Verfahren

DLC Xtended® & DL coat (DLC)

Kohlenstoffbasierte Schichten können verschiedene Eigenschaften aufweisen, wie zum Beispiel hohe Härte, Verschleißfestigkeit, Korrosionsbeständigkeit oder elektrische Leitfähigkeit. Sie werden in der Industrie oft als Schutzschicht, Verschleißschutz oder dekorative Beschichtung verwendet.

Ein bekanntes Beispiel ist die Diamantschicht, eine kohlenstoffbasierte Schicht, die auf Werkzeugen oder Schmuckstücken aufgetragen wird.

Carbon LF PLASTIT®& Gold LF PLASTIT® & BORON Nanocomp PLASTIT®

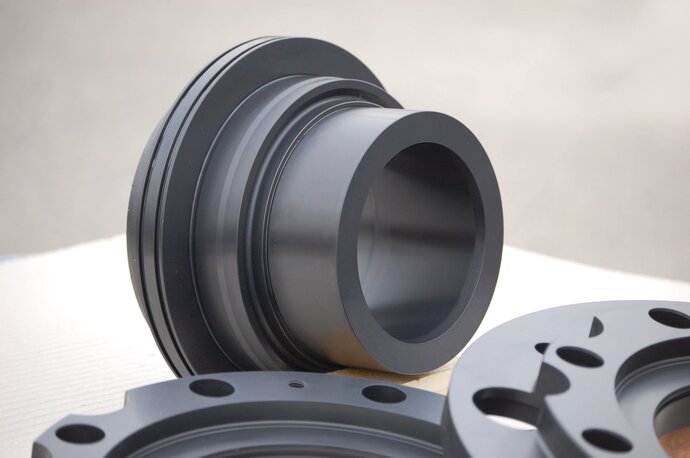

Titanbasierende Schichten werden durch verschiedene Verfahren wie Plasma-Sprühen, Elektrolyse oder chemische Abscheidung aufgebracht und dienen hauptsächlich dazu, die Korrosionsbeständigkeit und Verschleißfestigkeit der Titanbauteile zu verbessern.

Titanbasierende Schichten werden besonders in der Luft- und Raumfahrt, im Automobilbereich sowie in der Medizintechnik eingesetzt.

DUPLEX-Prozesse

Sowohl bei allen titanbasierenden Beschichtungen als auch bei den DLC Xtended® Beschichtungen, bietet RÜBIG DUPLEX-Prozesse an.

DUPLEX bedeutet, dass in einem Prozess sowohl plasmanitriert als auch beschichtet wird. Durch die Annitrierung der Oberfläche wird eine Stützwirkung für die Hartstoffschicht und eine Verbesserung der Schichthaftung erzielt.

Maximaler Schutz für Ihre Bauteile

PACVD bringt höchste Oberflächenleistung – und ich zeige Ihnen, wie Sie davon profitieren. Lassen Sie uns gemeinsam Ihre Möglichkeiten erörtern!

DI David Unterberger

Vertriebsleiter Härtetechnik