Im Aluminiumextrusionsprozess Geld sparen

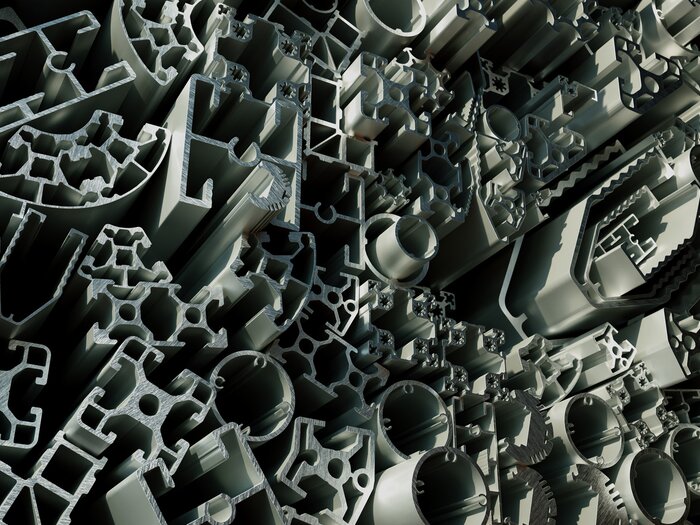

Die Aluminiumextrusion ist ein hochpräzises Fertigungsverfahren, bei dem Aluminiumlegierungen unter spezifischen Bedingungen durch Werkzeuge (Matrizen und Dorne) gepresst werden, um komplexe Profile mit minimalem Gewicht herzustellen. Diese Aluminiumprofile sind aufgrund ihrer geringen Dichte, Korrosionsbeständigkeit und hervorragenden Formbarkeit essenziell für Branchen wie Automobilindustrie, Maschinenbau, Elektroindustrie und Luftfahrt.

Schlüssel zur Effizienz: Pressgeschwindigkeit und Austrittsgeschwindigkeit

Ein entscheidender Faktor im Werkzeugbau für Aluminiumextrusion sind die optimalen Einstellungen von Pressgeschwindigkeit und Austrittsgeschwindigkeit (in Metern pro Sekunde, m/s). Beide Parameter beeinflussen maßgeblich die Qualität der Profile sowie die Lebensdauer der eingesetzten Werkzeuge.

Hohe Austrittsgeschwindigkeiten erhöhen zwar kurzfristig die Produktionsleistung, können aber zu erhöhtem Werkzeugverschleiß, unerwünschten Materialanhaftungen und einer verringerten Standzeit führen. Genau hier setzt die Oberflächenbehandlung von Extrusionswerkzeugen an, um eine ideale Balance zwischen hoher Geschwindigkeit und maximaler Standzeit zu erreichen.

Wer im Aluminiumextrusionsprozess gezielt Press- und Austrittsgeschwindigkeit optimiert, kann bares Geld sparen – ohne Kompromisse bei Qualität und Werkzeuglebensdauer.

Nitrierung – Längere Standzeit und höhere Prozesssicherheit

„Durch gezielte Nitrierung erhöhen wir die Standzeit der Werkzeuge signifikant. Dies ermöglicht unseren Kunden höhere Pressgeschwindigkeiten bei gleichzeitig reduzierten Produktionsunterbrechungen – ein entscheidender Wettbewerbsvorteil“, erklärt Stefan Haas, Vertriebsleiter bei RÜBIG Anlagentechnik.

Die Vorteile der Nitrierung auf einen Blick:

- Erhöhte Verschleißfestigkeit: Die Oberfläche des Werkzeugs erhält durch das Eindringen von Stickstoff eine robuste Schutzschicht, was die Lebensdauer erheblich steigert.

- Reduzierte Aluminiumhaftung: Die optimierte Oberfläche minimiert Materialanhaftungen, sorgt für höhere Prozessstabilität und ermöglicht dadurch konstante Austrittsgeschwindigkeiten.

- Verbesserte Korrosionsbeständigkeit: Die erzeugte Nitrierschicht schützt wirksam vor chemischen Reaktionen zwischen Werkzeug und Aluminium.

- Erhöhte Prozesssicherheit und Qualität: Werkzeuge behalten länger ihre präzise Form, was für konstant hohe Produktqualität sorgt.

Warmarbeitsstähle für maximale Beanspruchung

Typische Werkstoffe im Aluminiumextrusions-Werkzeugbau sind hochfeste Warmarbeitsstähle wie H13 (1.2344), H11 (1.2343) oder 1.2367, die thermische und mechanische Belastungen optimal bewältigen. Nitrierte Warmarbeitsstähle bieten exzellente Widerstandsfähigkeit gegen Abrieb, thermische Ermüdung und Korrosion, wodurch sich Standzeiten und Wirtschaftlichkeit signifikant verbessern.

RÜBIG setzt Maßstäbe mit Gas- und Plasmanitrieren

Mit den innovativen Gasnitrier- und Plasmanitrierverfahren bietet RÜBIG speziell abgestimmte Oberflächenbehandlungen, die perfekt auf den Einsatz in der Aluminiumextrusion zugeschnitten sind:

- Gasnitrieren: Gleichmäßige Oberflächenhärtung mit ausgezeichneter Eindringtiefe und Homogenität – ideal für hochbelastete Werkzeuge.

- Plasmanitrieren: Umweltfreundlicher, energieeffizienter Prozess mit exzellenten technologischen Vorteilen des Gasnitrierens.

Fazit: Nachhaltig schneller und wirtschaftlicher

Mit gezielten Nitrierverfahren von RÜBIG erreichen Werkzeugbauer und Extrusionsbetriebe eine optimale Kombination aus erhöhter Press- und Austrittsgeschwindigkeit, hoher Standzeit und konstant hoher Qualität der Aluminiumprofile. Diese Optimierung ermöglicht nicht nur nachhaltige Kosteneinsparungen, sondern stärkt auch langfristig die Wettbewerbsposition am Markt.

Innovativ und maßgeschneidert

Mit über drei Jahrzehnten Technologieführerschaft entwickeln wir für Sie ein Anlagenkonzept, das exakt auf Ihre Fertigungsprozesse abgestimmt ist. Sprechen Sie mit unserem Experten und realisieren Sie eine Lösung, die Ihre Produktion nachhaltig optimiert.

DI Stefan Haas

Vertriebsleiter